به گزارش روابط عمومی اتاق مشترک ایران و ایتالیا، دکتر بیژن افتخاری یکتا، استاد گروه سرامیک دانشگاه علم و صنعت در گفت وگویی با موضوع صنعت کاشی و سرامیک در ایران اظهار داشت:

زیر ساختهای فعلی صنعت کاشی و سرامیک کشور عمدتا برگرفته از کشور ایتالیا است. اولین کورههای رولری، پرسها، خطوط لعابزنی و ماشینآلات آن و نیز بالمیلهای پیوسته و اسپری درایرها که پس از انقلاب تاکنون وارد کشور شدهاند عمدتا محصولات شرکتهایی همچون ساکمی، ناستی و سیتی بودهاند. علاوه برآن، پیش از انقلاب متخصصینی از کشور ایتالیا در کارخانههایی همچون ایرانا مسئولیت تهیه فرمولاسیون انواع بدنهها و لعابها را بر عهده داشتند و این افراد به نوعی در انتقال دانش فنی به متخصصین وقت کشور مشارکت داشتند. پس از انقلاب نیز، متخصین کمپانیهای مذکور در اکثر موارد، وظیفه راهاندازی برخی از بخشهای واحدهای تولیدی را برعهده داشته و با آموزشهای عملی و نیز ارایه کتابچههای فنی know how))در ارتقاء فنی کارشناسان بومی سهم داشتهاند.

آقای دکتر افتخاری یکتا بر اساس آمار ارایه شده توسط انجمن صنفی تولیدکنندگان کاشی و سرامیک کشور گفت ظرفیت تولید کاشی و سرامیک کشور در حال حاضر در حدود 720 میلیون متر مربع است؛ ولی، بر اساس همین آمار، میزان تولید این محصولات در حدود 450 میلیون مترمربع است که از این مقدار حدود 220 میلیون مترمربع آن در کشور مصرف و 180 میلیون مترمربع آن، به ارزش 216 میلیون دلار صادر میگردد. در مورد میزان واردات نیز میتوان گفت که بدلیل مسایل تحریم و افزایش نرخ برابری دلار در مقابل ریال واردات رسمی در سالهای اخیر به کشور صورت نگرفته است.

وی ادامه داد مواد اولیه لازم جهت تولید کاشی و سرامیک را میتوان به دو دسته

الف- مواد مصرفی در بدنه کاشی

ب- مواد مصرفی در لایه لعاب تقسیمبندی نمود.

اصلیترین و مهمترین مواد اولیه بدنههای کاشی دیواری عموما شامل انواع خاکهای رسی ایلیتی-پیروفیلیتی، کربنات کلسیم و یا دولومیت، بنتونیت و سیلیس میباشند. این در حالی است که برای بدنههای کاشی کف و سرامیک به استثنای کربنات کلسیم و دولومیت، از سایر مواد یاد شده در کنار انواع فلدسپارهای سدیم و پتاسیم نیز استفاده می شود. البته در بخش بدنههای پرسلانی استفاده از رسهای کائولینیتی مرغوب سفید پخت نیز الزامی است. برای تهیه لعاب این محصولات نیز بر حسب اینکه کاشی مربوطه دیواری و یا کاشی کف باشد از لعابهای فریتی و یا لعابهای خام استفاده می شود. به استثنای سیلیکات زیرکونیم، بقیه اجزای لعابهای خام از مواد اولیه معدنی یا سنتز شده داخلی، شامل انواع فلدسپارها، سیلیس، کربناتهای کلسیم، دولومیت، اکسید روی، کربنات باریم هستند؛ این در حالی است که برای ساخت لعابهای فریتی از مواد اولیه سنتز شدهای همچون کربناتها و یا نیتراتهای سدیم، پتاسیم، اسید بوریک و یا بوراکس، در کنار مواد اولیه دیگری که پیشتر از آنها نام برده شد استفاده میگردد. برخی از این مواد همانند اسید بوریک و بوراکس عموما از منابع خارجی تامین میگردند. البته باید در اینجا به مصرف انواع رنگدانههای سرامیکی نیز اشاره کرد که پیش از انقلاب از خارج از کشور تامین میشدند؛ ولی، پس از انقلاب واحدهای تولید کننده رنگدانه متعددی در کشور به این امر همت گماردند که در نتیجه منجر به تولید بسیاری از رنگدانهها، حتی انواعی که امروزه برای چاپ دیجیتال نیز مناسب هستند شده است.

ایشان در ادامه اظهار داشت بیشترین واحد تولید کاشی و سرامیک کشور در استان یزد قرار دارد. گفته میشود حدود 84 واحد تولید کننده کاشی و سرامیک در استان یزد، بالغ بر نیمی از تولید کاشی و سرامیک کشور را به خود اختصاص میدهند. بنابراین، دور از ذهن نخواهد بود که این استان را قطب تولید این محصولات در نظر بگیریم. وی افزود این ویژگی عمدتا از تمایل سرمایهگذاران محلی برای سرمایهگذاری در زادگاه و موطن خویش سرچشمه میگیرد و به استثنای برخورداری از معادن و مواد اولیه مورد نیاز، مزیتهای جغرافیایی و اقلیمی، چندان در این امر دخالت ندارد.

دکتر بیژن افتخاری یکتا، استانهای غربی کشور و نیز استانهای قزوین و زنجان را دارای شرایط لازم برای احداث واحدهای تولید کاشی و سرامیک دانست و اظهار داشت وجود منابع و مواد اولیه مرغوب در این نواحی، نزدیکی به مرزهای غربی و در عین حال به پایتخت و برخورداری از منابع آبی لازم، این استانها را برای تولید این محصولات مستعد میسازد.

این استاد دانشگاه با تاکید بر این موضوع که آب یکی از ملزومات اساسی در مسیر تولید این صنعت میباشد، افزود یکی از مهمترین بخشهای مصرفکننده آب در صنعت کاشی بخش اسپری درایر است که وظیفه تولید گرانول را بر عهده دارد. در این بخش آب موجود در دوغاب، که نیمی از وزن آن را به خود اختصاص میدهد، تبخیر و از گردونه تولید خارج میشود. بنابراین، بهرهمندی از روشهای دیگر تهیه گرانول، مثلا جایگزینی آسیاب گلولهای تر با سیستمهای خردایش خشک و در پی آن حذف اسپری درایر، میتواند راهکار مناسبی برای کاهش میزان مصرف آب در این صنعت باشد. استفاده از سیستمهای چگالش بخارات خروجی از اسپری درایر و بازیافت آب میتواند راهکاری دیگر بدین منظور در نظر گرفته شود. البته به بنظر میرسد که چنین شیوههایی در استان یزد به تازگی توسط یکی از واحدهای تولیدکننده به کار گرفته شده است. از اینکه آیا شرکتهای دانشبنیان در راستای کاهش مصرف آب در این صنعت فعالیتهایی انجام داده باشند اطلاعی ندارم.

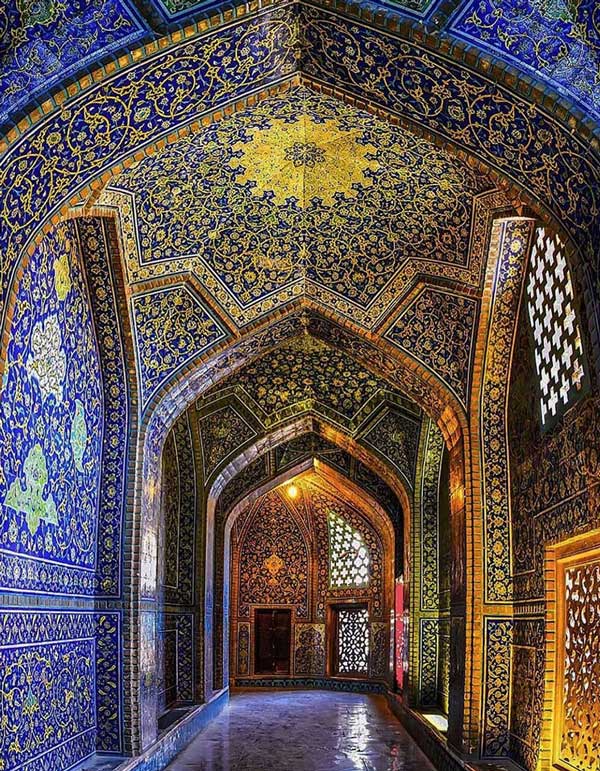

این استاد دانشگاه ضمنا خاطر نشان کرد با توجه به شرایط امروز، وجود فارغ التحصیلان بسیار در رشته سرامیک و کارشنان آموزش دیده و خبره مشغول به کار در صنعت، سوخت نسبتا ارزان، مواد اولیه مناسب و دسترسی به آبهای آزاد و نیز قرارگیری در مسیر جاده ابریشم تاریخی ، ایران را هماکنون نیز در زمره برترین کشورهای تولید کننده کاشی جهان قرار داده است. به نظر میرسد با رفع موانع سیاسی و اقتصادی موجود و فراهم آمدن شرایط برای صادرات آسانتر محصولات و بهرهمندی از دانش فنی کارشناسان خارجی شاهد رشد کمی و کیفی محصولات باشیم و همچنان این محصول سهم قابل توجهی از تولید و درآمدزایی بخش صنعت کشور را بخود اختصاص دهد.

ایشان در پایان به حلقه مفقوده ارتباط بین دانشگاه و صنعت اشاره کرد و یادآور شد متاسفانه ارتباط معنیداری بین بخش صنعت کاشی و سرامیک و دانشگاه، به عنوان یک شخصیت حقوقی، وجود ندارد؛ گرچه ممکن است برخی از اساتید دانشگاهی، شخصا با برخی از واحدهای تولیدی بصورت مشاورهای همکاریهایی داشته باشند و یا اینکه به برخی از این واحدهای تولیدی، خدمات آزمایشگاهی ارائه بدهند. اما عموما این گونه همکاریها در قالب قراردادهای تحقیقاتی کوتاهمدت یا درازمدت و در راستای رفع مشکلات روزمره و یا به منظور تولید محصولات جدید نمیباشد.

لازم به توضیح است که اتاق مشترک ایران و ایتالیا طی سال گذشته با ایجاد کمیته نوآوری_کارآفرینی بطور فعال ارتباط بین صنعت و دانشگاه را برقرار کرده و تاکنون با صاحبان طرح، اساتید دانشگاه، پارک های علمی_فناوری و فعالان اقتصادی ارتباط نزدیک و معناداری برقرار کرده و امیدوار است که در سالهای آینده این ارتباط بصورت عمیقتر و معنادارتری ادامه یابد.

افکارتان را باما در میان بگذارید

برای افزودن دیدگاه باید وارد شوید .